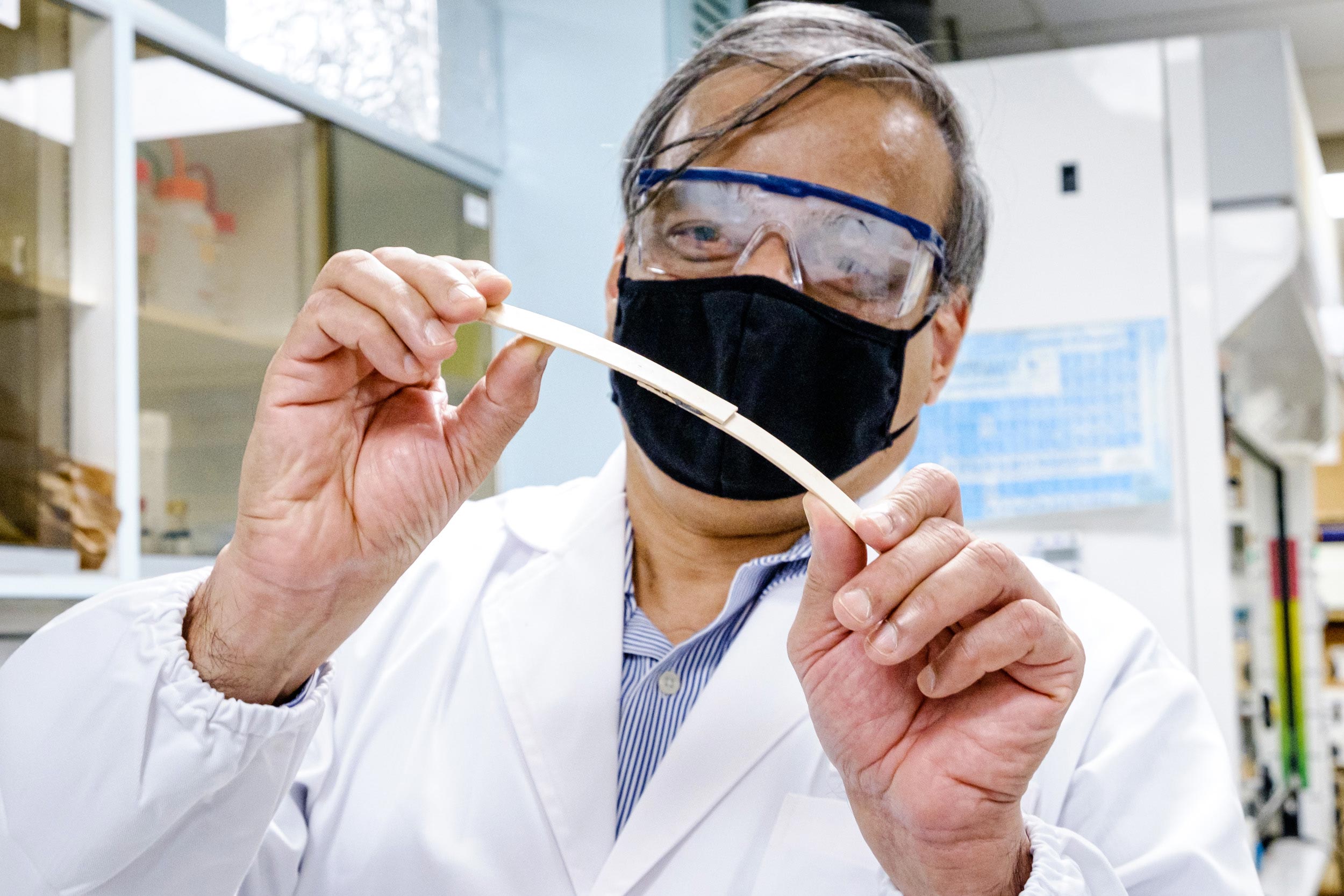

El profesor Raju de NTU sostiene y dobla dos piezas de madera unidas en el medio por el pegamento de curado magnético, para demostrar su fuerte fuerza de unión. Crédito: NTU Singapur

Un potencial beneficio para la fabricación ecológica, el nuevo pegamento ahorra energía, tiempo y espacio.

Científicos de la Universidad Tecnológica de Nanyang, Singapur (NTU Singapur), han desarrollado una nueva forma de curar adhesivos utilizando un campo magnético.

Los adhesivos convencionales como el epoxi que se utilizan para unir plástico, cerámica y madera suelen estar diseñados para curar con humedad, calor o luz. A menudo requieren temperaturas de curado específicas, que van desde la temperatura ambiente hasta los 80 grados. Celsius.

El proceso de curado es necesario para reticular y unir el pegamento con las dos superficies aseguradas a medida que el pegamento cristaliza y endurece para lograr su resistencia final.

El nuevo pegamento de “curado magnético” de NTU puede curar al pasarlo a través de un campo magnético. Esto es muy útil en determinadas condiciones ambientales donde los adhesivos actuales no funcionan bien. Además, cuando el adhesivo se intercala entre un material aislante como el caucho o la madera, los activadores tradicionales como el calor, la luz y el aire no pueden alcanzar fácilmente el adhesivo.

Productos como cuadros de bicicleta compuestos, cascos y palos de golf, actualmente se fabrican con adhesivos epoxi de dos componentes, donde se mezclan una resina y un endurecedor y la reacción comienza inmediatamente.

Para los fabricantes de fibra de carbono (cintas delgadas de carbono pegadas capa por capa) y los fabricantes de equipos deportivos que involucran fibra de carbono, sus fábricas utilizan hornos grandes de alta temperatura para curar el pegamento epoxi durante muchas horas. Este proceso de curado que consume mucha energía es la razón principal del alto costo de la fibra de carbono.

El nuevo adhesivo de “curado magnético” se fabrica combinando un adhesivo epoxi típico disponible en el mercado con nanopartículas magnéticas especialmente diseñadas por los científicos de NTU. No necesita ser mezclado con ningún endurecedor o acelerador, a diferencia de los adhesivos de dos componentes (que tiene dos líquidos que deben mezclarse antes de su uso), lo que facilita su fabricación y aplicación.

Une los materiales cuando se activa pasando a través de un campo magnético, que se genera fácilmente mediante un pequeño dispositivo electromagnético. Esto usa menos energía que un horno convencional grande.

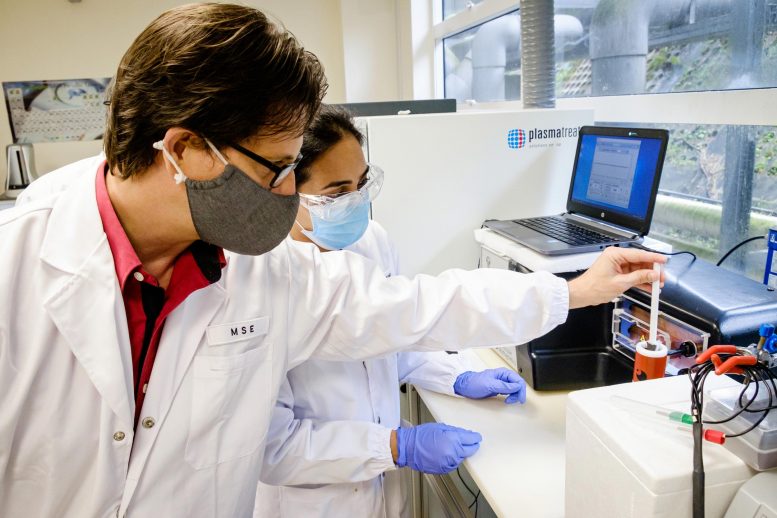

El profesor asociado Steele (izquierda) y el Dr. Richa curan el pegamento de curado magnético en una malla de algodón utilizando un campo electromagnético. Crédito: NTU Singapur

Por ejemplo, un gramo de adhesivo de curado magnético se puede curar fácilmente con un dispositivo electromagnético de 200 vatios en cinco minutos (consumiendo 16,6 vatios hora). Esto es 120 veces menos energía necesaria que un horno tradicional de 2000 vatios que tarda una hora (consumiendo 2000 vatios hora) para curar el epoxi convencional.

Desarrollado por el profesor Raju V. Ramanujan, el profesor asociado Terry Steele y la Dra. Richa Chaudhary de la Escuela de Ciencia e Ingeniería de Materiales de la NTU, los hallazgos fueron publicados en la revista científica Materiales aplicados hoy y ofrecen una aplicación potencial en una amplia gama de campos.

Esto incluye equipos deportivos de alta gama, productos automotrices, electrónica, energía, procesos de fabricación aeroespacial y médica. Las pruebas de laboratorio han demostrado que el nuevo adhesivo tiene una resistencia de hasta 7 megapascales, a la par con muchos de los adhesivos epoxi del mercado.

El profesor asociado Steele, experto en varios tipos de adhesivos avanzados, explicó: “Nuestro desarrollo clave es una forma de curar los adhesivos en cuestión de minutos después de la exposición a un campo magnético, evitando el sobrecalentamiento de las superficies a las que se aplican. Esto es importante ya que algunas superficies que queremos unir son extremadamente sensibles al calor, como la electrónica flexible y los plásticos biodegradables ”.

Cómo funciona el pegamento de “curado magnético”

El nuevo adhesivo está hecho de dos componentes principales: un epoxi disponible comercialmente que se cura mediante calor y nanopartículas de óxido hechas de una combinación química que incluye manganeso, zinc y hierro (MnxZn1-xFe2O4).

Estas nanopartículas están diseñadas para calentarse cuando la energía electromagnética pasa a través de ellas, activando el proceso de curado. La temperatura máxima y la velocidad de calentamiento se pueden controlar mediante estas nanopartículas especiales, lo que elimina el sobrecalentamiento y la formación de puntos calientes.

(De izquierda a derecha) El profesor asociado de NTU Terry Steele, el profesor Raju V. Ramanujan y la Dra. Richa Chaudhary sosteniendo varios materiales blandos y duros unidos por su nuevo pegamento de curado magnético. Crédito: NTU Singapur

Sin la necesidad de grandes hornos industriales, la activación del pegamento tiene una menor huella en términos de espacio y consumo de energía. La eficiencia energética en el proceso de curado es crucial para la fabricación ecológica, donde los productos se fabrican a temperaturas más bajas y utilizan menos energía para calentar y enfriar.

Por ejemplo, los fabricantes de calzado deportivo a menudo tienen dificultades para calentar los adhesivos entre las suelas de caucho y la mitad superior del zapato, ya que el caucho es un aislante térmico y resiste la transmisión de calor al pegamento epoxi convencional. Se necesita un horno para calentar el zapato durante mucho tiempo antes de que el calor pueda alcanzar el pegamento.

El uso de pegamento activado por campo magnético evita esta dificultad, activando directamente el proceso de curado solo en el pegamento.

El campo magnético alterno también se puede incrustar en la parte inferior de los sistemas de cintas transportadoras, por lo que los productos con pegamento aplicado previamente se pueden curar cuando atraviesan el campo magnético.

Mejora de la eficiencia de fabricación

El profesor Raju Ramanujan, reconocido internacionalmente por sus avances en materiales magnéticos, lideró conjuntamente el proyecto y predice que la tecnología podría aumentar la eficiencia de la fabricación donde se necesitan juntas adhesivas.

“Nuestras nanopartículas magnéticas de temperatura controlada están diseñadas para mezclarse con formulaciones de adhesivos de un solo recipiente existentes, por lo que muchos de los adhesivos a base de epoxi en el mercado podrían convertirse en pegamento activado por campo magnético”, dijo el profesor Ramanujan.

“La velocidad y la temperatura de curado se pueden ajustar, por lo que los fabricantes de productos existentes podrían rediseñar o mejorar sus métodos de fabricación existentes. Por ejemplo, en lugar de aplicar pegamento y curarlo parte por parte en una línea de montaje convencional, el nuevo proceso podría consistir en aplicar previamente pegamento en todas las partes y luego curarlas a medida que se mueven a lo largo de la cadena transportadora. Sin hornos, se produciría un tiempo de inactividad mucho menor y una producción más eficiente “.

La primera autora del estudio, la Dra. Richa Chaudhary, dijo: “El curado de nuestro adhesivo de curado por magneto recién desarrollado toma solo varios minutos en lugar de horas y, sin embargo, es capaz de asegurar superficies con uniones de alta resistencia, lo cual es de considerable interés en los deportes. , industrias médica, automotriz y aeroespacial. Este proceso eficiente también puede generar ahorros de costos, ya que el espacio y la energía necesarios para el curado por calor convencional se reducen significativamente ”.

Este proyecto de tres años fue apoyado por la Agencia de Ciencia, Tecnología e Investigación (A * STAR).

El trabajo anterior sobre pegamento activado por calor utilizó una corriente eléctrica que fluye a través de una bobina, conocida como curado por inducción, donde el pegamento se calienta y cura desde el exterior. Sin embargo, sus inconvenientes incluyen el sobrecalentamiento de las superficies y la unión desigual debido a la formación de puntos calientes dentro del adhesivo.

En el futuro, el equipo espera involucrar a los fabricantes de adhesivos para que colaboren en la comercialización de su tecnología. Han presentado una patente a través de NTUitive, la empresa de innovación y empresa de la universidad. Ya han recibido interés en su investigación de los fabricantes de artículos deportivos.

Referencia: “Magnetopolimerización de adhesivos epoxi a prueba de temperatura” por Richa Chaudhary, Varun Chaudhary, Raju V. Ramanujan y Terry WJ Steele, 15 de septiembre de 2020, Materiales aplicados hoy.

DOI: 10.1016 / j.apmt.2020.100824