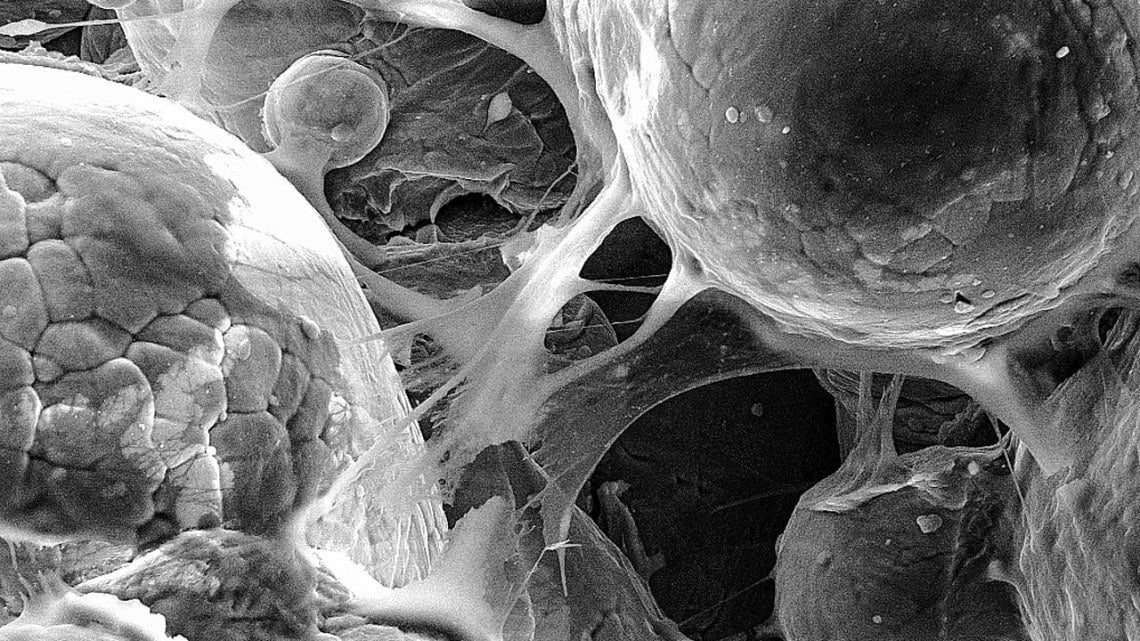

Esta imagen muestra células adheridas a una aleación de titanio creada mediante impresión 3D con pulverización en frío, lo que demuestra la biocompatibilidad del material. Crédito: Universidad de Cornell

Olvídese del pegamento, los tornillos, el calor u otros métodos de unión tradicionales. Una colaboración liderada por Cornell ha desarrollado una técnica de impresión 3D que crea materiales metálicos celulares rompiendo partículas de polvo a una velocidad supersónica.

Esta forma de tecnología, conocida como “pulverización en frío”, da como resultado estructuras porosas mecánicamente robustas que son un 40% más resistentes que materiales similares fabricados con procesos de fabricación convencionales. El pequeño tamaño y la porosidad de las estructuras las hacen particularmente adecuadas para la construcción de componentes biomédicos, como juntas de reemplazo.

El artículo del equipo, “Fabricación aditiva de estado sólido de Ti-6Al-4V poroso por impacto supersónico”, publicado el 9 de noviembre de 2020 en Materiales aplicados hoy.

El autor principal del artículo es Atieh Moridi, profesor asistente en la Escuela de Ingeniería Mecánica y Aeroespacial de Sibley.

“Nos enfocamos en hacer estructuras celulares, que tienen muchas aplicaciones en manejo térmico, absorción de energía y biomedicina”, dijo Moridi. “En lugar de usar solo calor como entrada o fuerza impulsora para la unión, ahora estamos usando la deformación plástica para unir estas partículas de polvo”.

El grupo de investigación de Moridi se especializa en la creación de materiales metálicos de alto rendimiento mediante procesos de fabricación aditiva. En lugar de tallar una forma geométrica de un gran bloque de material, la fabricación aditiva construye el producto capa por capa, un enfoque de abajo hacia arriba que brinda a los fabricantes una mayor flexibilidad en lo que crean.

Sin embargo, la fabricación aditiva no está exenta de desafíos. El más importante de ellos: los materiales metálicos deben calentarse a altas temperaturas que exceden su punto de fusión, lo que puede causar acumulación de tensión residual, distorsión y transformaciones de fase no deseadas.

Para eliminar estos problemas, Moridi y colaboradores desarrollaron un método utilizando una boquilla de gas comprimido para disparar titanio. aleación partículas en un sustrato.

“Es como pintar, pero las cosas se acumulan mucho más en 3D”, dijo Moridi.

Las partículas tenían entre 45 y 106 micrones de diámetro (un micrón es una millonésima parte de un metro) y viajaban a aproximadamente 600 metros por segundo, más rápido que la velocidad del sonido. Para poner eso en perspectiva, otro proceso aditivo convencional, la deposición directa de energía, entrega polvos a través de una boquilla a una velocidad del orden de 10 metros por segundo, lo que hace que el método de Moridi sea sesenta veces más rápido.

Las partículas no se lanzan lo más rápido posible. Los investigadores tuvieron que calibrar cuidadosamente la velocidad ideal de la aleación de titanio. Por lo general, en la impresión por pulverización en frío, una partícula se acelera en el punto óptimo entre su velocidad crítica (la velocidad a la que puede formar un sólido denso) y su velocidad de erosión, cuando se desmorona demasiado para unirse a cualquier cosa.

En cambio, el equipo de Moridi utilizó dinámica de fluidos computacional para determinar una velocidad justo por debajo de la velocidad crítica de la partícula de aleación de titanio. Cuando se lanzan a esta velocidad ligeramente más lenta, las partículas crean una estructura más porosa, que es ideal para aplicaciones biomédicas, como articulaciones artificiales para la rodilla o cadera e implantes craneales / faciales.

“Si hacemos implantes con este tipo de estructuras porosas y las insertamos en el cuerpo, el hueso puede crecer dentro de estos poros y hacer una fijación biológica”, dijo Moridi. “Esto ayuda a reducir la probabilidad de que el implante se afloje. Y este es un gran problema. Hay muchas cirugías de revisión por las que los pacientes tienen que pasar para extraer el implante solo porque está suelto y causa mucho dolor “.

Si bien el proceso se denomina técnicamente rociado en frío, implicaba algún tratamiento térmico. Una vez que las partículas colisionaron y se unieron, los investigadores calentaron el metal para que los componentes se difundieran entre sí y se asentaran como un material homogéneo.

“Solo nos enfocamos en aleaciones de titanio y aplicaciones biomédicas, pero la aplicabilidad de este proceso podría ir más allá”, dijo Moridi. “Básicamente, cualquier material metálico que pueda soportar la deformación plástica podría beneficiarse de este proceso. Y abre muchas oportunidades para aplicaciones industriales a mayor escala, como construcción, transporte y energía ”.

Referencia: “Fabricación aditiva de estado sólido de Ti-6Al-4V poroso por impacto supersónico” por Atieh Moridi, Elizabeth J. Stewart, Akane Wakai, Hamid Assadi, Frank Gartner, Mario Guagliano, Thomas Klassen y Ming Dao, 9 de noviembre de 2020, Materiales aplicados hoy.

DOI: 10.1016 / j.apmt.2020.100865

Los coautores incluyen a la estudiante de doctorado Akane Wakai e investigadores de MIT, Universidad Politécnica de Milán, Instituto Politécnico de Worcester, Universidad Brunel de Londres y Universidad Helmut Schmidt.

La investigación fue apoyada, en parte, por el fondo semilla global del MIT-Italia y Polimi International Fellowship.