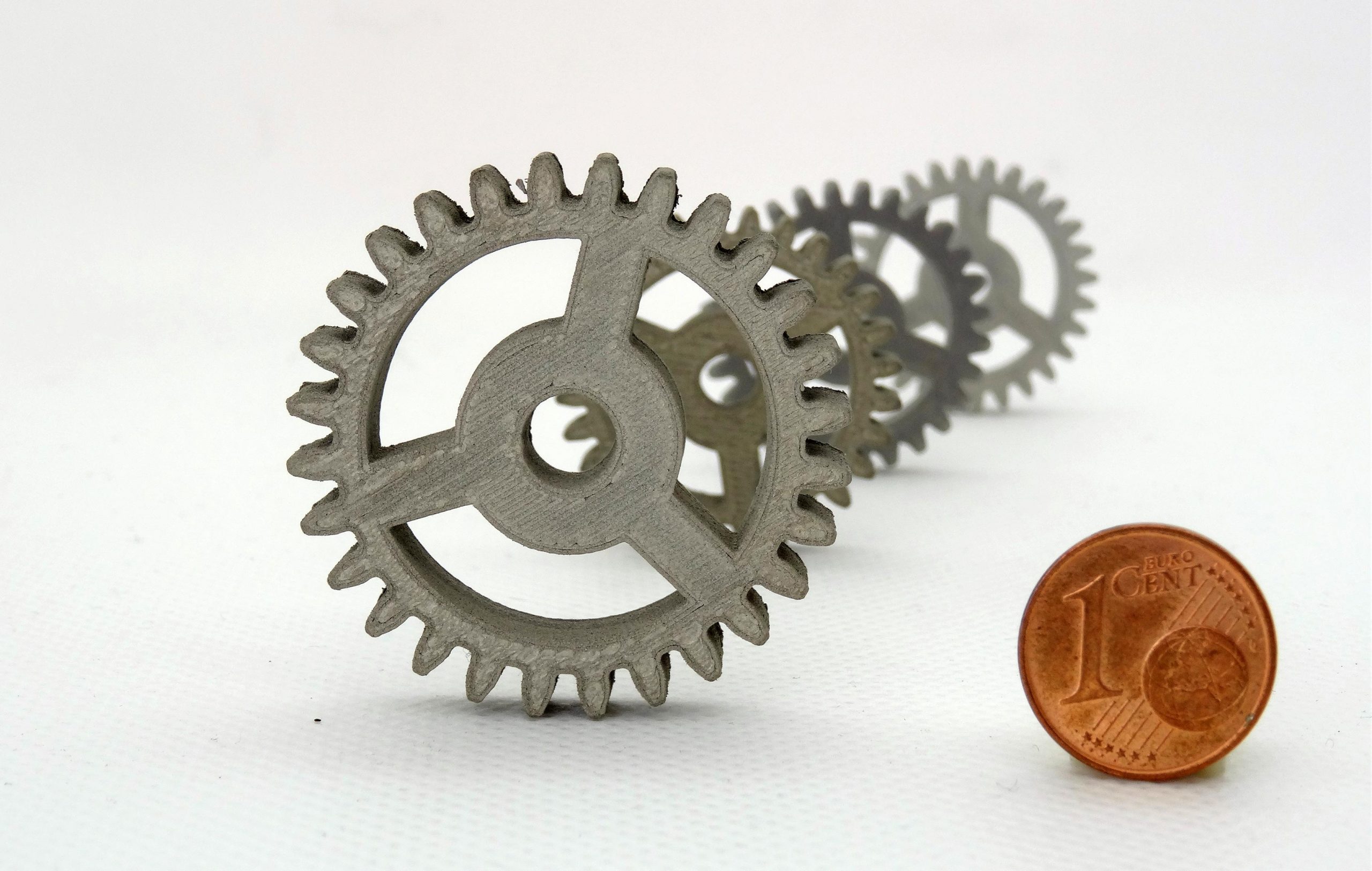

Estos engranajes rectos, que se ven aquí con una moneda de un céntimo de euro para la escala, se han producido en acero inoxidable con un estándar de calidad espacial utilizando nada más que una impresora 3D de escritorio lista para usar. Crédito: Instrumentos científicos TIWARI

Estos engranajes rectos, que se ven en la imagen de arriba con una moneda de un céntimo de euro a escala, se han producido en acero inoxidable con un estándar de calidad espacial utilizando nada más que una impresora 3D de escritorio lista para usar.

La startup TIWARI Scientific Instruments en Alemania, apoyada por la ESA, ha desarrollado una técnica que permite la impresión 3D de bajo costo utilizando una variedad de metales y cerámicas. Normalmente, producir piezas de precisión en materiales de tan alto rendimiento sería costoso tanto en tiempo como en dinero, pero la empresa puede darles forma utilizando técnicas estándar de impresión 3D.

El proceso de impresión ‘Fused Filament Fabrication’ (FFF) de TIWARI utiliza filamentos termoplásticos que están incrustados con partículas de metal o cerámica de la que se va a fabricar la pieza. Una vez finalizada la impresión, la pieza, conocida como ‘cuerpo verde’, se somete a un tratamiento térmico para eliminar el plástico, dejando un elemento metálico o cerámico.

Este abrebotellas de trabajo ha sido impreso en 3D en acero inoxidable a un estándar de espacio de calidad utilizando nada más que una impresora 3D de escritorio lista para usar. Crédito: Instrumentos científicos TIWARI

“Una vez que este cuerpo que contiene plástico pasa por este tratamiento, lo que queda es metal puro o cerámica”, explica el ingeniero de procesos y materiales no metálicos de la ESA Ugo Lafont. “El resultado son piezas de alta calidad con muy buenas propiedades físicas. Por tanto, esta técnica sencilla y barata puede ofrecernos una capacidad adicional de fabricación de piezas para aplicaciones espaciales con una paleta de materiales ampliada “.

Las piezas de ensayo fabricadas mediante el proceso FFF en acero inoxidable y metales de titanio, así como las cerámicas de aluminio y carburo de silicio se sometieron a una campaña a gran escala de ensayos no destructivos y destructivos en el Laboratorio de Materiales y Componentes Eléctricos del centro técnico ESTEC de la ESA en el Holanda, valorando su valor añadido e idoneidad espacial.

Estas piezas, que se ven aquí con una moneda de un céntimo de euro a escala, se han producido en cerámica de aluminio con un estándar de calidad espacial utilizando nada más que una impresora 3D de escritorio lista para usar. Crédito: Instrumentos científicos TIWARI

Una sorpresa ha sido que las piezas poseen un rendimiento mecánico mejorado en comparación con sus equivalentes fabricados convencionalmente; por ejemplo, el acero inoxidable se puede alargar hasta un 100% antes inalcanzable sin romperse.

TIWARI es una startup alojada en el Business Incubation Center Hessen & Baden-Württemberg de la ESA en Alemania, especializada en instrumentos para la caracterización térmica de materiales, así como la impresión 3D de metales y cerámicas de alto rendimiento.

“Las impresoras 3D de escritorio se han vuelto cada vez más baratas en los últimos años y ha habido mucho interés en mezclar materiales con material de impresión tradicional”, explica el fundador de la empresa, Siddharth Tiwari. “Pero el enfoque particular de nuestra empresa ha sido realmente comprender el proceso a fondo e investigar el tipo de propiedades térmicas y mecánicas que podemos lograr.

Este filtro, que se ve aquí con una moneda de un céntimo de euro para la escala, se ha producido en carburo de silicio con un estándar de calidad espacial utilizando nada más que una impresora 3D de escritorio lista para usar. Crédito: Instrumentos científicos TIWARI

“Así que esta campaña de prueba con la ESA fue parte de nuestra planificación estratégica desde el principio, para ayudar a comercializar la tecnología. En un momento en que otras empresas todavía están especulando sobre las propiedades que se pueden lograr con las piezas impresas en 3D, hemos probado y calificado no uno, sino cuatro materiales separados.

“Esto significa que hemos terminado con una base de datos que ninguna otra empresa posee, gracias a poder hacer uso de los recursos de la ESA, que de otro modo habrían costado muchas decenas de miles de euros. Y el hecho de que nuestras piezas estén a la altura del espacio también nos ayuda en los mercados terrestres “.

La colaboración entre la ESA y TIWARI en la prueba y evaluación de las piezas impresas en 3D ha sido facilitada por la Oficina de Transferencia de Tecnología y Patentes de la ESA.

“Esperamos ofrecer una solución asequible a un mercado que a menudo se desanima por los altos precios asociados con la fabricación aditiva”, añade Siddharth Tiwari. “Nuestra empresa ofrece una de las mejores relaciones precio-rendimiento del mercado, y hemos lanzado una herramienta de estimación en línea que permite a los clientes comprobar cuánto costarán las piezas personalizadas que necesitan”.